事業紹介BUSINESS

電子機器開発・製造(OEM・ODM)

様々な業界で培った経験を武器としてあらゆる要望にお応え致します。

開発・製造体制

当社は企画の相談から設計開発、半完成品・完成品までの生産受託、アフターサービスまで、ワンストップでサポート体制を構築し、お客様の課題を解決致します。

開発力

電源メーカーとしての技術力及び様々な業界への開発実績。

あらゆる要望にお応えします。

製品の「心臓」ともいえる電源技術力を基盤とした安全設計及び各種OEM実績で培った画像・通信技術などをコア技術とし、様々な業界向けに豊富な開発実績があります。

初動対応力

企画・ビジネス提案及び初動対応。

お客様の要望に迅速に応えます。

営業推進部門に電気・機構・金型設計者、生産技術者を配置しているため、お客様の製品開発の初動段階から量産を見据えた提案が可能です。初動提案においても、出来る限り、概算見積試算の内訳・費用の根拠の明確化を行います。

生産購買・生産技術

部品調達・VA提案力及び多種多様な製造実績。

品質向上を目指しDX化を推進しております。

当社開発・製造製品の豊富な実績及び加賀電子グループの調達力に加え、戦略購買・購買DXを推進し最適な部材を提案・選定を行います。また、生産においては、当社グループが保有する生産設備会社との連携、DXをキーワードとした自動化・最適化を推進し、当社および当社グループ工場にて、どこでも同じ品質での製造が可能です。

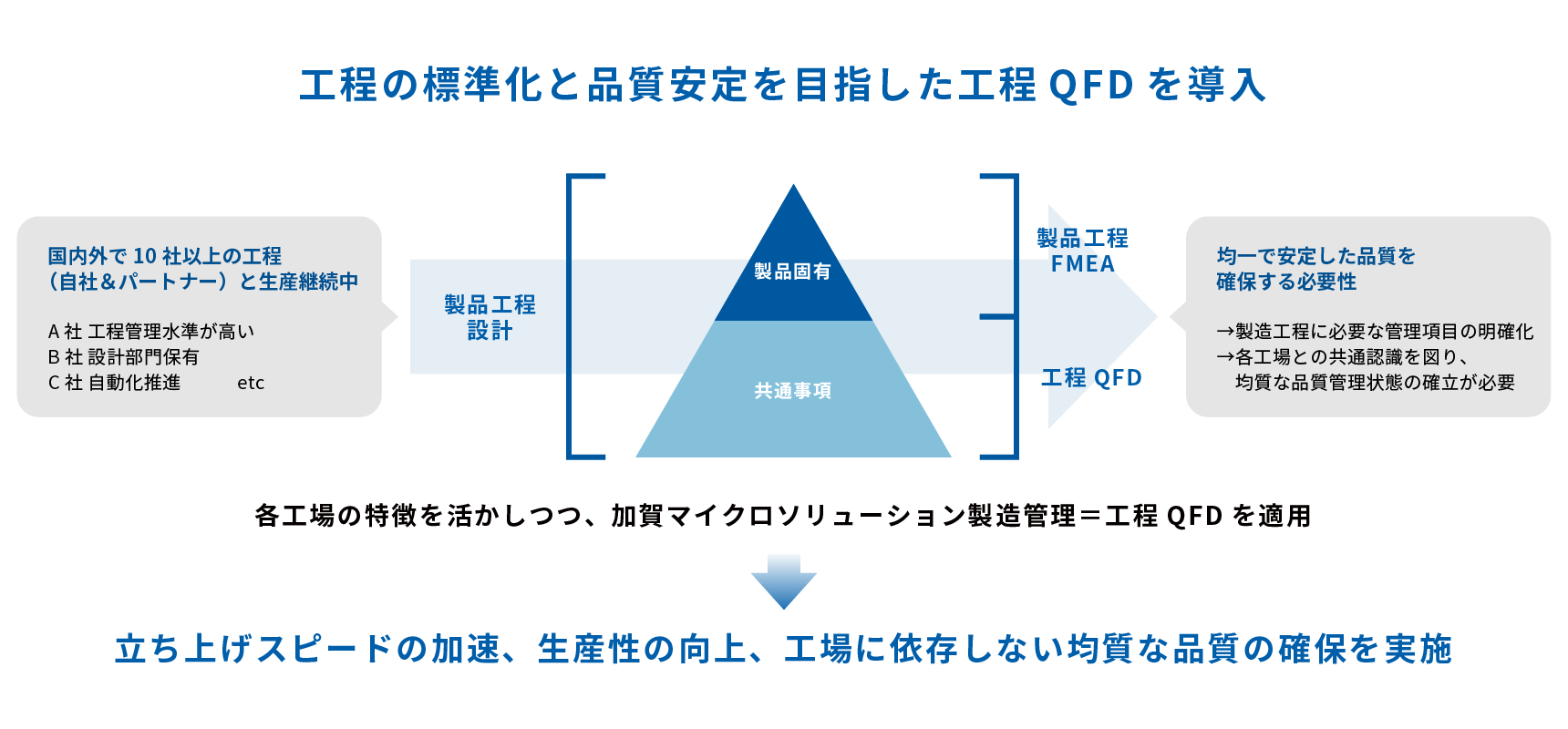

生産に関する取り組み

工程QFDの導入により、大量生産から小ロット、国内から海外まで幅広いニーズに対応しています。垂直立ち上げや急な工程変更に対しても柔軟かつ迅速な対応が可能です。

品質向上を目指したDX(デジタルトランスフォーメーション)化導入・施策事例

ヒューマンエラーの防止・可視化及び生産変動力強化を中心に新たな価値創造に向けDXを推進すると共に、加賀電子グループが推進するAIベンチャー企業とも連携し、品質・生産性の向上を目指しております。

-

作業支援カメラ・工程カメラの導入

作業支援カメラ・工程カメラの導入により、機械判定による外観検査の実施、トレーサビリティの向上、工程品質の監視、問題発生の未然防止、作業水準向上などを図っております。

-

スマートグラス導入による、遠隔工程管理レベルの向上

スマートグラスを導入することで、遠隔地からの作業者視点での作業確認、監査者視点での工程監査などがリアルタイムで確認可能となるため、管理レベルの向上につなげております。

-

品質管理・統計的工程管理システムの導入

検査データから、異常値を検出し、注意喚起・対策を行うと共に、設備データにより実装部品のバラつき・検査機の故障検出及び予知を行い、品質の向上及び生産効率化を図っております。

-

AIを活用した異常行動、異常動作の検出

AI解析にて、工程カメラで記録した膨大なデータから、異常行動、異常動作の効率的な検出、問題箇所のリストアップなどを行い、工程改善への活用を目指しております。

-

自動ファイル選択設備の導入

自動ファイル選択設備の導入により、対象のファイルのみを選択することが可能となり、選択ミスを改善。検査機、印刷機などの設備に導入しております。

-

半田付装置・塗布機導入

スリーブ型はんだ付装置の導入により、ヒューマンスキルに依存しないはんだ付けを可能とし、塗布機を導入することで、防湿剤塗布の定量化、塗布品質の安定化を図っております。